1- آماده سازی بستر

- تراز نمودن سطح خاک و ایجاد حداقل تراکم 95

- در صورت اجرا بر روی دال بتنی، پاکسازی سطح از هر گونه آلودگی (در صورت نیاز تخریب دال بتنی).

- در صورت اجرا بر روی دیگر پوشش های قدیمی مانند سنگ و آسفالت و … بایستی پوشش را تخریب کرده تا به بستر زیرین برسیم و سطح را از هر گونه آلودگی پاک نماییم.

نکته:

در صورت اجرا بر روی خاک کوبیده شده اجرای یک لایه بتن مگر (بتن نظافتی با عیار 200 به ضخامت 5 سانتیمتر) و یا پهن کردن نایلون ضخیم جهت جلوگیری از جذب آب بتن توسط بستر، توصیه می شود (با تایید دستگاه نظارت).

2- آرماتوربندی

مشخصات آرماتور بندی به نوع کاربری و میزان تردد بر روی کف بستگی دارد، که بایستی توسط مهندس طراح محاسبه و به تایید دستگاه نظارت رسیده باشد.

- اجرای کفپوشهای پایه سیمانی و الزامات و استانداردهای آن:

نکاتی که در آرماتوربندی باید رعایت گردد:

– مطابقت مشخصات میلگرد با نقشه آرماتوربندی

– کاملا صاف باشد

– عاری از آلودگی باشد

– رعایت ارتفاع قرارگیری میلگرد ( با استفاده از اسپیسر، لقمه های سیمانی)

– رعایت طول اورلب میلگرد که توسط دستگاه نظارت اعلام میگردد. (به طور معمول40 برابر قطر میلگرد تا میلگرد نمره 32) و یا استفاده از روش جوش سر به سر

– رعایت اتصالات آرماتورهای طولی و عرضی

نکته:

بر طبق استانداردACI360R-10 میتوان از الیاف پلیمری به جای آرماتوربندی بهره برد که بایستی به تایید دستگاه نظارت برسد.

مشکلات آرماتوربندی:

– تنظیم دقیق ارتفاع آرماتور با وجود رعایت همه نکات اجرایی سخت، زمان گیر و معمولا دارای خطا میباشد و این موضوع میتواند عامل ترک خوردگی و جمع شدگی بتن گردد.

– احتمال ایجاد خوردگی

– سرعت اجرا

– هزینه

3- قالب بندی و بتن ریزی

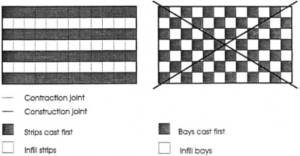

بر طبق استاندارد ACI 302 روش قالب بندی شطرنجی منسوخ شده و قالب بندی لاینی جایگزین آن گردیده است.

– بتن ریزی با قالب بندی لاینی:

در این روش معمولا از قوطی 4×8 به عنوان قالب استفاده میگردد، قالب ها در امتداد هم با استفاده از دوربین لیزری و میزان شیب بندی کف، قرار داده شده و تنظیم میگردد. عرض قالب ها در این روش بسته به شرایط قابل تغییر است اما بر اساس استاندارد 302 ACI عرض قالب بندی نبایستی از 4/5 متر بیشتر باشد.

در این روش لاین ها یک در میان بتن ریزی میشوند.

– بتن ریزی بدون قالب یا با قالب های گسترده:

در این روش دیگر به قوطی نیاز نیست و معمولا کد های ارتفاعی روی تعدادی میخ در نقاط مختلف توسط دوربین لیزری پیاده میگردد. بتن ریزی به صورت گسترده انجام شده و سطح آن با کد روی میخ تنظیم میگردد.

– مقایسه دو روش بتن ریزی:

قالببندی با قوطی در مقایسه با روش بدون قالب از دقت بالایی برخوردار است و در شیب بندی های مختلف و پیچیده قابل استفاده می باشد. اما سرعت اجرا در این روش نسبت به روش بدون قالب کمتر میباشد.

4- تراکم بتن

بهتر است هوای بتن تازه بیشتر از 3 درصد نباشد و به خوبی متراکم گردد.

5- شمشه کشی

6- اجرای سیستم کفپوش پایه سیمانی (دستپاش یا ملاتی)

بعد از بتن ریزی و شمشه کشی بتن (مسطح کردن بتن) و سپری شدن زمان لازم برای گیرش اولیه بتن زمان اجرای پوشش سخت کننده می باشد.

نکته: برای تعیین زمان گیرش اولیه بتن، یکی از روش ها به این شکل است که با راه رفتن بر روی سطح بتن عمق رد پای باقی مانده بر روی سطح حدود 3 الی 6 میلیمتر باشد و مدت زمان آن بسته به دمای هوا و طرح اختلاط بتن متغییر است.

سیستم دستپاش:

پاشش پودر سخت کننده به میزان 4 الی 6 کیلوگرم در هر مترمربع در دو مرحله (60 درصد در مرحله اول و 40 درصد در مرحله دوم)

( بسته به نوع پاشش و نوع دستگاه مورد استفاده زمان پاشش متغییر است)

سیستم ملاتی:

پخش ملات سخت کننده بر روی بتن به میزان 20 الی 60 کیلوگرم ( بسته به نوع ترکیب بندی ملات سخت کننده و ضخامت مورد نظر)

نکات اجرایی:

- عیار بتن حداقل 300 و نحوه ساخت بتن

- استفاده از افزودنی مناسب برای بتن جهت بهبود کارپذیری

- استفاده از شمشه تیغه دار

7-اجرای ماله برقی

ماله سینی

ماله پروانه

8- عمل آوری بتن

بعد از اجرای پوشش نهایی، حداقل به مدت یک هفته بر روی سطح بتن نایلون ضخیم کشیده و سطح زیر نایلون همیشه به صورت مرطوب نگهداری شود (از خشک شدن سطح بتن اکیدا ممانعت بعمل آید).

9- ایجاد درز

انواع درزها:

- درزهای انبساطی یا جداسازی

این درزها در محل مشخصی طراحی می شوند ( دور دیوارها، ستون ها، محل های بارگذاری و … ) تا دال بتنی حین انبساط و یا حركت، به سازههای مجاورش صدمه نزند. هدف از كاربرد این درزها آن است كه امكان حركت آزادانه و مستقل بین دال و سازههای مجاور بوجود آید. اگر دال بتنی به صورت صلب به ستون ها یا دیوارها متصل شود، احتمال ترک خوردگی بتن زیاد است. عرض یك درز انبساطی به طور معمول 2 سانتیمتر است.

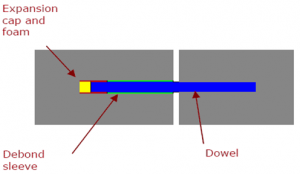

به منظور انتقال بار و جلوگیری از پلکانی شدن درزها نیازمند اجرای میله دوال هستیم

رعایت نکات مربوط به داول گذاری در طراحی درزهای انبساطی حایز اهمیت فراوان میباشد.

| ضخامت دال بتنی (in) | حداقل فاصله داول (in) | حداکثر فاصله داول (in) | قطر میله داول (in) |

| < 8 | 12 | 16 | 0.75 |

| 11-8 | 12 | 16 | 1 |

| 15-12 | 15 | 20 | 1.25 |

| 20-16 | 18 | 20 | 1.5 |

| 25-21 | 18 | 24 | 2 |

| > 25 | 18 | 20 | 3 |

جهت مشاهده دقیق تر مسائل مربوط به داولها و درزها به استاندارد ACI 302 رجوع گردد.

- درزهای ساخت و ساز (اجرایی)

این نوع درزها كه به درزهای سرد نیز معروفند (cold joint) به منظور تسهیل حركت بتن و تغییر مكان آن ساخته نمی شوند بلكه معمولاً در پایان شیفت كاری یا روزكاری بالاجبار ساخته می شوند. البته نوع این درزها ممكن است بعدها به درزهای انقباضی یا درزهای طولی تبدیل شود.

- درزهای كنترلی (انقباضی)

این درزها را “dummy joint” نیز می نامند. این درزها ترك های ناشی از تغییر طول ابعاد دال بتنی را کنترل میکند به نحوی كه ترك ها به محل درزها منتقل میشوند.

مطابق آییننامه ACI 224.3R: علاوه بردرزهای انقباضی که در امتداد ردیف ستون ها اجرا می شود نیازمند درزهای اضافی نیز می باشد. طراحی درزهای انقباضی نیازمند توجه به چند موضوع اساسی است. از جمله این موارد انقباض ناشی از خشك شدن در حین عملآوری اولیه، curling ناشی از اختلاف انقباض در بالا و پایین دال و تغییر مكان های حرارتی دال می باشند. تقریبا می توان گفت، بتنی با اسلامپ حدود 8 به ازاء هر 30 متر به اندازه 1.5 سانتیمتر انقباض خواهد داشت.

نكات مربوط به طراحی درزهای انقباضی و فواصل درزها:

- بنا بر توصیة ACI (انجمن بتن آمریكا) حداكثر فواصل درزها بین 24 برابر تا 36 برابر ضخامت دال می باشد. ACI تصریح می كنند این عدد برای بتن های با اسلامپ بالا (چنانچه حداكثر اندازة دانه ها كمتر از 20 میلیمتر باشد) 24 برابر بوده ولی با كاهش اسلامپ بتن می توان فواصل درزها را تا 36 برابر ضخامت دال افزایش داد. حداكثر فواصل درزها 4.5 متر می باشد.

- پانل های تشكیل دهندة درزها باید حتی الامكان مربعی باشند و حداكثر نسبت طول به عرض آنها بنابر توصیة ACPA (انجمن پوشش های بتنی آمریكا) از 1.25 و بنابر توصیة ACI از 1.5 برابر تجاوز نكند.

- بهتر است زاویة تقاطع درزها ْ90 باشد. باید از طراحی درزها با زاویة تقاطع كمتر از ْ60 جداً پرهیز نمود.

- عمق برش های زده شده در دال برای ایجاد درزهای انقباضی در جهت عرضی باید 0.25 ضخامت دال و در جهت طولی 0.33 ضخامت دال باشد. این عمق نباید كمتر از 2.5 سانتیمتر باشد.